制藥用水系統的過程分析技術和實時TOC檢測

使用Sievers?分析儀進行總有機碳TOC和電導率的實時檢測,可以優化制藥用水系統的監測流程。通過在線監測,制造商可以實現更好的過程控制、效率提升以及CGMP過程的風險管理。

TOC實時檢測的優點

降低或消除與傳統采樣相關的成本、資源、污染、實驗室誤差和數據延遲。

展示持續的控制和系統驗證狀態。

對超標(OOS)或超趨勢(OOT)的結果進行實時檢測和補救。

記錄和預測趨勢,并使用數據為特定系統建立預警和行動級別。

同時使用TOC、無機碳和電導率數據進行根本原因分析。

采用美國FDA過程分析技術(PAT)指南,以提高質量和效率。

充分利用相同的Sievers TOC膜技術,從實驗室方法轉移到在線分析技術。

過程分析技術(PAT)

Process Analytical Technology

過程分析技術PAT指南是一份不具約束力的FDA文件,它鼓勵在CGMP生產中積極創新和提高產品質量。PAT的主要優勢是在整個生產過程中保證產品質量的同時提高效率。這是通過穩健的設計、可靠性、風險管理和易用性來實現的。PAT的優勢可實現設計質量(Quality by Design,QbD)、示范性驗證、過程理解和過程控制。

理解和控制純化水系統須要能夠準確可靠地檢測其質量屬性,并利用這些數據做出重要的質量決策。從而控制和調整純化水過程,使其保持一個理想的、經過驗證的狀態。對純化水系統展現出高度的過程理解和控制能力可以提供內在的質量收益。例如,當實時檢測到超趨勢(OOT)或超標(OOS)的結果時,可以在質量受到影響之前對給水或水系統特性進行補救。在尋求優化制藥用水系統的方法時,請考慮采用PAT指南來配置實時TOC和電導率監測。

實時TOC數據

用于持續控制和根本原因分析

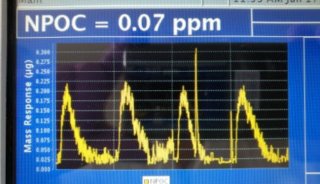

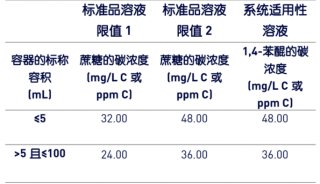

用于CGMP生產的制藥用水系統需要進行總有機碳TOC和電導率檢測。這些分析分別由美國藥典USP <643>和USP<645>規定。雖然這些分析是強制性的,但也為制造商提供了寶貴的數據,以減少浪費,提高工藝效率,特別是在使用在線技術進行實時監測時。在線TOC技術,特別是同時提供TOC、無機碳和電導率數據的技術(如Sievers分析儀提供的數據),可以準確預測和了解水系統的趨勢。預警及行動級別應根據既定的歷史數據來設定,以驗證對水系統的控制。

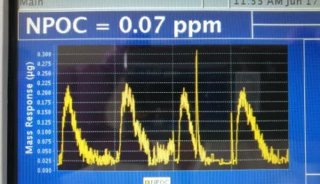

盡管USP <643> TOC檢測實際上是一個限度測試,但謹慎的做法是根據超趨勢數據建立控制規范。例如,如果一個水系統一直在生產50 ppb的水,而在線TOC分析儀開始檢測到300 ppb左右的數據點,雖然該數據仍然在USP <643> 500 ppb的合格限定值范圍內,但與50 ppb的趨勢有偏差。盡管可能在USP規定范圍內,但這是一個嚴重的危險信號,表明系統已超出趨勢并且失去了控制。如果沒有適當的預警和行動級別,這種偏差將不會被發現。此外,TOC比正常值增加250 ppb的原因也不會被發現,根本原因既不會被確定,也不會得到補救。設定適當的預警和行動級別需要使用經過驗證的定量TOC技術。

驗證

為了充分發揮PAT的潛力,技術必須經確認,方法必須按照USP和ICH要求進行驗證。沒有經過適當的驗證,就會喪失實時數據的價值。當從實驗室轉向在線時,需要進行等效性研究/可比性方案,強調確認和實施方法。重要的是要有一個記錄在案的實施策略來證明等效性。在此基礎上來評估任何差異(如果適用)。例如,可能由于溫度的變化或樣品處理方式的變化,實驗室和在線的結果略有不同。觀察到的變化對于方法轉移來說可能是可以接受的;但是,這些類型的差異需要進行確認和評估。需要重點注意的是,根據所采用的技術類型,一些方法的轉移可能比其他方法轉移更容易。如果在實驗室中使用Sievers膜電導TOC檢測技術,方法轉移到在線Sievers技術就會變得簡單,因為它們是同類技術。

雖然FDA鼓勵PAT的實施,但檢查員將保持相同的審查級別,并根據技術進行調整。重要的是要了解什么是合規技術和合規工藝。PAT的實施需要能夠經受住與任何其他CGMP工藝相同級別的檢查,特別是在考慮數據可靠性時。數據可靠性并不是一個新概念,然而,隨著電子記錄和電子簽名成為行業標準,數據可靠性的合規受到了更多的審查。您的TOC和電導率數據是否符合ALCOA+和21 CFR第11部分的要求?ALCOA+并不是數據可靠性的全部,但根據這些原則對過程和數據管理進行挑戰無疑是一個好的開始。在配置PAT時,需要明確定義數據生成和數據管理規范,并符合數據可靠性法規。

總結

當為CGMP水系統尋找工藝優化和工藝改進的機會時,應考慮將過程分析技術(PAT)用于TOC和電導率檢測。FDA指導文件鼓勵制造商在工藝中采用PAT,以提高質量和效率。在線TOC和電導率監測在提供穩健的工藝理解和控制的同時,也提高了質量和效率。實時數據的生成和發布消除或大大減少了與傳統實驗室分析純化水相關的樣品可靠性問題、質量控制資源、實驗室誤差、取樣成本和延遲。最后,對工藝理解程度的提高可以及時且詳細地進行根本原因分析、風險識別、風險降低、趨勢分析以及實時檢測超標(OOS)或超趨勢(OOT)結果。使用過程分析技術和實時TOC監測制藥用水系統有無數的好處。您能從中受益多少呢?